Водяной газ. Извлекаем горючий газ из воды

ВОДЯНОЙ ГАЗ , коксовый газ , - газ, получающийся из кокса пропусканием через него перегретого водяного пара при температуре выше 1000° и состоящий приблизительно из равных объемов СО и Н 2 с примесью небольших количеств СО 2 , Н 2 О, СН 4 и N 2 .

Теория . При пропускании водяного пара над раскаленным углем (коксом) последний окисляется за счет кислорода воды. В зависимости от окисление может протекать по одному из следующих уравнений. При низких температурах (500-600°):

При высоких температурах (1000° и выше):

Уравнения (1) и (2) дают:

Последнее уравнение показывает, что с повышением температуры реакция протекает все более и более в направлении правой части, но продукт реакции всегда будет состоять из смеси всех четырех газов. Их соотношение определяется уравнением:

где р - парциальное давление соответствующего газа в смеси, а К - постоянная равновесия. Уравнение (4) называется уравнением равновесия водяного газа . К не зависит от давления, но сильно возрастает с повышением температуры. Ган экспериментально определил К для ряда температур:

По теории, при температуре около 2800° К достигает высшего значения - 6,25; но вследствие высокой эндотермичности этой реакции температура в генераторе быстро падает, что влечет за собой увеличение содержания СО 2 , падение содержания СО и Н 2 и понижение калорийности газа. Избежать падения температуры в генераторе можно было бы при перегреве водяного пара до 2200°, что технически неосуществимо. Поэтому температуру в генераторе восстанавливают посредством горячего дутья. Для этого прекращают впуск пара и одновременно начинают продувать воздух, образующий с коксом генераторный газ.

История . Действие водяного пара на раскаленный уголь открыл Феличе Фонтана (1780 год). Карбюрированный нафталином водяной газ для осветительных целей впервые применил Донован в Дублине (1830 г.). Жиляр в 1849 г. применил продувание генератора воздухом для восстановления температуры. Керкгем (1852 г.) усовершенствовал конструкцию генератора и применил тепло отходящих газов для получения пара. Около 1855 г. водяной газ впервые применили для городского освещения во Франции (Нарбонна), около 1860 г. - в Германии, около 1870 г. - в Англии и CША. В 1898 г. Дельвик и Флейшер увеличили силу воздушного дутья и уменьшили высоту слоя топлива, чем сократили продолжительность горячего дутья. В 900-х годах начались опыты по применению подвижных колосников для предотвращения спекания нижнего слоя шихты генератора. Штрахе (1906 г.) предложил способ получения т. н. двойного водяного газа , позволяющий вместо кокса применять уголь. Общество Дельвик-Флейшер (1912 г.) сконструировало генератор для тройного водяного газа , дающий возможность получать из применяемого угля также и первичный деготь. В настоящее время в разных странах ведутся работы по автоматизации управления генераторами и увеличению их мощности.

Классификация водяного газа . Кроме чистого водяного газа различают еще карбюрированный водяной газ и уже названные двойной и тройной водяной газ. Последние производятся преимущественно в Германии и носят также название угольноводных газов (Kohlenwassergase). К водяному газу надо отнести также полуводяной газ.

Производство водяного газа . Схема устройства для получения обыкновенного водяного газа изображена на фиг. 1.

Генератор 1 состоит из железного кожуха с внутренней шамотной обмуровкой. В нижней его части находится колосниковая решетка. Неподвижные решетки - плоские; подвижные строятся в виде выпуклого кверху, наклонного конуса, чем лучше всего предотвращается спекание шлаков. Мелкие генераторы строят вовсе без решетки, с шамотным подом, а генераторы с производительностью свыше 1000 м 3 газа в час всегда снабжаются подвижной решеткой. Над решеткой находятся герметически закрывающиеся дверцы для спуска шлака, под ней - такие же дверцы для выгребания золы.

В зольнике помещаются трубы 2, подводящие воздух для горячего дутья и пар для нижнего парового дутья и отводящие газ верхнего парового дутья. В верхней части генератора находятся: загрузочный самоуплотняющийся люк, труба 3, вводящая пар верхнего дутья, и отводные трубы для газа нижнего парового дутья. Высота слоя кокса в зависимости от размеров генератора колеблется от 1,4 до 2,5 м. При металлургическом коксе она бывает несколько больше, чем при газовом. Загрузка производится через 30-60 мин. Пар получается или путем впрыскивания воды в перегреватели, выложенные особо устойчивым материалом (термофикс), или, в больших установках, от особого парового котла, для отопления которого обычно используются газы горячего дутья. В больших установках для равномерности действия пар вводится одновременно снизу и сверху. Воздух, под давлением 300-600 мм водяного столба, вдувается воздуходувками по трубопроводу 5. Они приводятся в действие паровыми машинами или периодически работающими электромоторами. Продолжительность горячего дутья колеблется от 3/4 до 2 мин., а парового - от 4 до 8 мин. При переходе от одного дутья к другому соответственные трубопроводы закрываются задвижками. Во избежание ошибок управление переменой хода сосредоточивается в одном механизме 4, а в новейших установках совершается автоматически. Газы горячего дутья в мелких установках выпускаются через вентиль 8 в дымовую трубу 9, а в крупных - с добавочным воздухом дожигаются в пароперегревателях и служат для нагрева паровых котлов, обслуживающих генератор. Механический унос скапливается в сборниках для пыли 7 при помощи специальных пылеотделителей 6 или же задерживается в наполненных коксом колоннах, где происходит и охлаждение. Для отделения смолы водяной газ пропускают через гидравлику 10 и по трубопроводу 13 он поступает в газгольдер. Для питания гидравлики водой служит трубопровод 12. Смола из гидравлики собирается в резервуаре 11. Теоретически 1 кг углерода и 1,5 кг водяного пара должны дать 4 м 3 водяного газа (приведенного к 0° и 760 мм ртутного столба), т. е. для получения 1 м 3 водяного газа требуется 0,25 кг углерода и 0,375 кг водяного пара. Практические выходы водяного газа и расход пара колеблются в зависимости от содержания углерода в коксе и от конструкции установки. Вследствие потерь углерода при горячем дутье в шлаках и в механическом уносе выход водяного газа на 1 кг содержащегося в коксе углерода снижается в среднем до 2,2 м 3 и не превышает 2,8 м 3 . Вследствие неполного разложения пара расход его на 1 м 3 газа колеблется от 0,6 до 1,0 кг. Расход энергии для воздуходувок колеблется от 10 до 30 Wh, а расход воды для охлаждения и промывки - от 5 до 10 л, считая все на 1 м 3 водяного газа. Для характеристики теплового баланса производства водяного газа могут служить результаты испытаний, произведенных двумя научными учреждениями (табл. 1).

О размерах установок позволяют судить данные завода Франке Верке (Бремен), приведенные в табл. 2.

Для обслуживания одного генератора достаточно одного рабочего. Добавочный персонал необходим для разгрузки от шлаков, а в больших генераторах и для загрузки кокса. Наряду с установившимися типами генераторов идет разработка новых типов с целью автоматизации и более совершенного использования тепла.

Фиг. 2 изображает автоматическую установку для получения карбюрированного водяного газа с весьма совершенным использованием тепла, выполненную в 1926/27 году фирмой Гемфриз (Глазго, Лондон) для Societe d’Eclairage, Chauffage et Force Motrice в Женевильере.

Генератор А окружен водяной рубашкой В, соединенной с паровым котлом низкого давления С, служащим для утилизации тепла, излучаемого генератором. При горячем дутье воздух поступает в генератор снизу. Выходящие сверху газы поступают в верхнюю часть карбюратора F, где сгорают с добавочным воздухом и нагревают карбюратор. Поступая в пароперегреватель G снизу, они в верхней его части окончательно дожигаются с новой порцией добавочного воздуха и поступают в рабочий котел Н, а оттуда, через пылеотделитель J, в дымовую трубу К. Газы как нижнего, так и верхнего парового дутья поступают в верхнюю часть карбюратора, смешиваются с парами вводимого туда масла и карбюрируются. Если в карбюрации нет надобности, газы, минуя карбюратор, также поступают под котел по особой трубе для теплообмена. Спекание шлаков уменьшается введением вращающейся колосниковой решетки Е. Производительность каждого генератора достигает 80000 м 3 карбюрированного газа в сутки; вся установка должна давать 600000-800000 м 3 в сутки. Комплект из трех таких генераторов обслуживается тремя наблюдающими рабочими и одним - для уборки шлаков.

Т. к. необходимость пользоваться коксом для получения водяного газа сильно ограничивает распространение газа, то Штрахе предложил применять уголь в генераторах особой конструкции. Генератор Штрахе для получения «двойного газа» (фиг. 3) представляет собой соединение генератора 1 с подобием коксовой реторты 6 в его верхней части.

Загружаемый туда уголь обогревается отходящими газами горячего дутья, проходящими в кольцевом пространстве вокруг ретортной части генератора. Продукты сухой перегонки по трубе 13 уходят в водяной регулирующий клапан 5 и трубу 14. В случае проникновения туда также и газов горячего дутья контрольная горелка, соединенная с трубой 14, гаснет, и тогда необходимо повысить сопротивление клапана. При горячем дутье воздух по воздухопроводу 8 поступает снизу; газы горячего дутья поступают через вентиль 2 в пароперегреватель 3, где и сжигаются с добавочным воздухом, подведенным через канал 12, и уходят через вентиль 10 в дымовую трубу 11. При паровом дутье (пар поступает из 4) закрывают вентили 2, 9 и 10 и впрыскивают в верхнюю часть пароперегревателя воду. Пар через канал 12 поступает в нижнюю часть генератора. Образовавшийся водяной газ в смеси с продуктами коксования (двойной газ ) оставляет генератор через трубу 13. Для чистки служит люк 7. Тройной газ представляет собой смесь водяного газа с генераторным и продуктами сухой перегонки примененного угля.

Свойства водяного газа . Теоретически водяной газ должен представлять смесь равных объемов СО и Н 2 . Такой газ (при 0° и 760 мм) имеет удельный вес (по отношению к воздуху) 0,52; его высшая теплотворная способность на 1 м 3 равна 3070 Cal, низшая - не превышает 2800 Cal; температура пламени 2160°; смеси с воздухом взрывают при содержании водяного газа от 12,3 до 66,9%. Практически состав и свойства водяного газа отклоняются от выведенных теоретически. Средний состав и свойства различных видов водяного газа характеризуются табл. 3 (по де-Гралю).

Свойства карбюрированного газа зависят от способа и степени карбюрации. Газ обогащается метаном (до 15%) и тяжелыми углеводородами (до 10%); его теплотворная способность повышается до 5000 Саl/м 3 .

Очистка водяного газа производится в зависимости от его назначения. Газ для освещения и технических целей очищается, как и светильный газ. Так как водяной газ обладает ядовитыми свойствами, но вместе с тем не имеет ни цвета, ни запаха, то из предосторожности к нему примешивают пары сильно пахнущих веществ (меркаптаны, карбиламин). В последнее время, в связи с применением водяного газа для каталитических целей, потребовалась тщательная очистка его от присутствующих в нем ядовитых примесей, отравляющих катализаторы. Из них в водяном газе находятся сероводород, сероуглерод и сероокись углерода. Для удаления их Ф. Фишер предлагает следующий способ, дающий вместе с тем возможность выделить и утилизировать содержащуюся в них серу. Сероуглерод и сероокись углерода восстанавливаются каталитически водородом водяного газа при температуре 350-400° (в зависимости от катализатора). Катализаторы: Сu, Pb, Bi, CuPb, Сг 2 O 3 и др. При этом сера этих соединений количественно дает сероводород H 2 S и его соли, которые окисляются до S по следующей реакции:

(реакция идет в присутствии карбонатов или бикарбонатов); K 4 Fe(CN) 6 на никелевом аноде окисляется до K 3 Fe(CN) 6 с выходом по току в 100 %. На 1 кг полученной S расходуется 3 kWh.

Применение водяного газа . Наибольшее применение водяной газ находит в освещении; но в виду того, что он горит несветящим пламенем, его карбюрируют: горячим способом - нефтяными маслами, холодным способом - бензолом , легкими нефтяными и т. п. погонами - или примешивают к светильному газу. Горячее карбюрирование распространено в США., где карбюрированный водяной газ составляет около 75% всего вырабатываемого светильного газа. Примешивание водяного газа к каменноугольному светильному газу распространено в 3ападной Европе, где почти каждый газовый завод имеет установку для водяного газа. Здесь водяной газ составляет от 5 до 8% всего вырабатываемого количества светильного газа. Водяной газ широко распространен в металлургической и стекло-фарфоровой промышленности в виду высокой температуры его пламени и возможности предварительного подогрева. Водяной газ применяется для получения водорода и, вместо водорода, в ряде восстановительных процессов: для свинцевания жести (по Мелей и Шанкенбергу), для получения NО (по Гейсеру), для получения S из SО 2 (по Тельду, Зульману и Пикару). В последнее время водяной газ стал применяться для изготовления искусственного жидкого топлива и синтетического метилового спирта. В связи с этим возводятся мощные генераторы (Винклер) для газирования до 1000 т кокса и полукокса в сутки, причем здесь применяют способ ускорения реакции при пульсации порошкообразного топлива под действием дутья воздуха и пара.

В 80-х гг. прошлого столетия водяной газ называли «топливом будущего», но затем интерес к нему ослабел вследствие ряда непреодолимых затруднений. В последние годы, благодаря возможности при производстве водяного газа целесообразного использования самого низкосортного (порошкообразного, высокозольного) сырья как в качестве топлива, так и для химических реакций, к водяному газу вновь пробудился интерес.

ВОДЯНОЙ ГАЗ В КАЧЕСТВЕ СИЛОВОГО ГАЗА

Инженеръ Н.Г. Кузнецовъ, "Двигатель" № 3, 1911 г.

Водяной газ, получивший широкое распространение во многих отраслях промышленности, как в железоделательной (сварка), в стекольной (плавление) и осветительной технике (освещение города, отопление, газовая кухня), не имеет до сих пор в качестве силового привода того успеха, которого от него можно было ожидать. К сожалению, вина в этом падает не на водяной газ, а на заводы тепловых двигателей, которые его отодвинули на второй план из-за некоторых довольно значительных затруднений, связанных с применением этого газа. Благодаря этому получилось такое положение, что в тех местах, где имеются газовые заводы для освещения, нельзя соединить заводские двигатели с газовой сетью, а их приходится питать бензином, так как они не приспособлены для работы на водяном газе.

Австрийскому инженеру K. Reitmaier"у несколько лет назад удалось приноровить газовые двигатели существующих конструкций для работы на водяном газе. Но прежде, чем объяснить причину прежних неудач в этом направлении и приступить к описанию выработанного инженером Рейтмейером способа, сначала надо остановиться на свойствах водяного газа.

Последний образуется при пропускании водяного пара через слой раскаленного кокса в генераторе, подобно тому, как во всасывающем генераторе через слой раскаленного горючего пропускается смесь пара и воздуха. В данном случае проводится один только пар, причем происходит распадение последнего и образование окиси углерода.

Смесь

освободившегося водорода и окиси углерода и образует водяной газ. Химическая

реакция сопровождается поглощением тепла, так как разложение пара на

кислород и водород для 12 кг кокса требует приблизительно 57560 калорий.

Тепловая потеря, следовательно, выражается в 28970 калориях, которая

возмещается периодическим перерывом газообразования (пропускания пара)

и свежей задувкой генератора. На практике задувка продолжается две минуты,

а газовый период - 6 минут.

Генератор водяного газа, отличающийся способностью накапливать в столбе

кокса весьма большой запас тепла в период дутья имеет следующую конструкцию.

Кокс лежит в генераторе, как в открытом ящике, и вдуваемый воздух проникает

в него со всех сторон, образуя почти полное горение. Это достигается

тем, что воздух входит только одной частью в генератор (через трубу),

а другая же часть его поступает в кожух генератора, распределяется там

в кольцевом канале и только после этого попадает через решетку в слой

кокса, где совершается сгорание окиси углерода в углекислоту. На степень

полноты сгорания указывает состав продуктов горения, выпускаемых в период

дутья через отверстие в дымовую трубу: СО2 - 17,2%; СО - 5,5.%; O- 0,4%;

N - остальное.

На основании данных этого анализа вычисляется количество накопленного в генераторе тепла каждыми 12 кг кокса. Получается всего 98818 калорий.

Так как продукты горения уходят с температурой в 600°С, тот они уносят с собой 21012 калорий.

Остается в генераторе 98818 - 21012 = 77806 калорий, между тем как потеря во время газообразования составляет 28970 калорий на 12 кг углерода. Эта потеря, таким образом, покрывается с избытком, что на практике выражается в весьма коротком периоде дутья (3/4 - 1 мин.) и длинном периоде газообразования (около 7 мин.).

Выходящий из генератора газ нуждается еще в очистке, так как кроме серы содержит еще золу и кремнезем. Последний отлагается в виде тонкого белого порошка на стенках генератора и трубопроводов. Этот кремнезем образуется от окисления содержащегося в золе кокса кремневодорода.

Удаление из газа твердого осадка и сероводорода безусловно необходимо. Неполная очистка газа от этих веществ ведет к тому, что цилиндры и поршни быстро теряют свою герметичность, следствием чего является потеря газа в период сжатия, уменьшение степени наполнения, а потому - уменьшение мощности двигателя. Потеря герметичности происходит, с одной стороны под влиянием разъедающего действия на стенки цилиндра и поршня серной кислоты, образующейся от сгорания в цилиндре сероводорода, а с другой стороны, порошкообразный кремнезем, смешиваясь с маслом, образует род наждака, который истирает стенки цилиндров.

Для

удаления серы и кремнезема требуется в случае правильно оборудованной

газовой установки два очистителя; один наполнен гидратом окиси железа

для поглощения сероводорода, а другой - деревянными опилками, улавливающими

частицы кремнезема. Кроме того, до поступления в очистители газ промывается

в скруббере, где освобождается от золы и охлаждается. Из очистителей

газ направляется в резервуар, а оттуда к двигателю. Содержимое очистителей

должно обновляться через каждые 5-6 недель; кроме того необходимо производить

почаще испытание газа на присутствие в нем серы и кремнезема.

Для

удаления серы и кремнезема требуется в случае правильно оборудованной

газовой установки два очистителя; один наполнен гидратом окиси железа

для поглощения сероводорода, а другой - деревянными опилками, улавливающими

частицы кремнезема. Кроме того, до поступления в очистители газ промывается

в скруббере, где освобождается от золы и охлаждается. Из очистителей

газ направляется в резервуар, а оттуда к двигателю. Содержимое очистителей

должно обновляться через каждые 5-6 недель; кроме того необходимо производить

почаще испытание газа на присутствие в нем серы и кремнезема.

Для этого служит следующий прибор. Газ подводится к нему посредством

гуттаперчевой трубки и проходит через регулятор, установленный на проход

50 литров газа в час, идет далее по стеклянной трубке и сгорает в горелке,

снабженной градуированным цилиндром. В стеклянной трубке имеется бумажная

полоска, смоченная уксуснокислым свинцом (свинцовым сахаром). Если в

газе имеется сероводород, то последний окрашивает бумажку в коричневый

или черный цвет. Присутствие кремнезема в газе обнаруживается при помощи

куска обыкновенного листового железа (черной жести), который держат

над цилиндром; появление на черной поверхности металла белого пятна

указывает на присутствие кремнекислоты. Само собой разумеется, что в

случае обнаружения указанных элементов в газе, необходимо наполнить

очистители свежими реагентами.

Водяному газу приписывается еще тот недостаток, что он имеет склонность

давать преждевременные вспышки. При применении электрического зажигания

этого, конечно, не бывает, но при зажигании трубкой этот недостаток

проявляется довольно регулярно. Объясняется это высоким содержанием

водорода в водяном газе, сравнительно с генераторным газом. Устраняются

преждевременные вспышки укорачиванием трубки накаливания, или помещением

лампы ближе к концу трубки, так как сжатая газовая смесь при этом позже

доходит до раскаленной части трубки; или же помещают лампу ближе к концу

трубки.

Остается еще указать тепловой коэффициент полезного действия двигателя,

питаемого водяным газом, и стоимость его эксплуатации. Тепловой коэффициент

полезного действия, как известно, определяется формулой:

а действительный коэффициент полезного действия выводится из теплового эквивалента Q = 624 калории на 1 л. силу, деленного на действительный расход единиц тепла.

Так как теплопроизводительная способность газа - 2500 калорий на 1 кб. метр, температура пламени - 1700°С, а температура уходящих газов около 400°С, то при расходе 900 метров газа на силу, получим: Тепловой коэффициент полученного действия равен 0,66, действительный тепловой коэффициент полезного действия равен 0,276, а действительное использование составляет 41,9 %.

Стоимость эксплуатации 100-сильной установки, доставляющей 1000 куб. метров водяного газа в день или 300000 куб. метров в год.

15 вагонов кокса по 250 марок..................3750

марок

3 вагона угля для производства пара....…….600 марок

1 мастер и помощник..................................…..1800 марок

Очистка газа...................................................…...

300 марок

Ремонт...............................................................……....200

марок

Погашение капитала и % с него (7 % с 35000 марок).......2450 марок

ИТОГО..............................................................………………9100

марок

Стоимость 1 куб. м. газа......9100/300000=3.03 пфен.

Стоимость 1 силы-час................. 3.03х0.9 = 2.727 пфен.

Городские газовые заводы в Германии взимают

10 пфенигов за 1 кубич. метр водяного газа для промышленных целей. Для

тех, кто пользуется покупным газом, стоимость 1 силы-час выразится,

следовательно, величиной 10х0.9=9 пфен.

В Шенеберге многие мелкие и средние предприятия питаются водяным газом,

доставляемым городской центральной газовой станцией, и действие их вполне

безукоризненно.

Двигатель, питающийся водяным газом, имеет, по мнению Рейтмейера, большую будущность. Путь, по которому идет развитие городского благоустройства, приведет в ближайшем будущем к слиянию газовой и электрической центральных станций в одну, двигатели которой будут питаться водяным газом и приводить в действие динамомашины. Такая станция, вырабатывая одновременно газовую и электрическую энергию для целей освещения, отопления и передачи силы, имеет на своей стороне преимущество дешевизны оборудования и эксплуатации.

(Подготовка к печати: инженер Д.А. Боев, 06-2006)

Уйти от сжигания ископаемых углеводородов и получить дешевый альтернативный источник энергии – было и остается мечтой многих предприимчивых людей. Да и кто из домовладельцев не хотел бы получить подобный источник в свое распоряжение, чтобы с минимальными затратами обогревать свое жилище? Один из таких источников – так называемый газ Брауна, получаемый из обыкновенной воды. Но как его добыть и насколько он дешев – вопросы, ответы на которые можно найти в данном материале.

Немного теории

Необходимо отметить, что резонансное разложение воды в газ Брауна – отнюдь не миф, а реальный химический процесс, призванный выделять газообразное горючее из воды. Этот газ получил свое имя в честь изобретателя, который первым попытался вывести эту технологию за рамки экспериментов. Другое название, бытующее в интернете – гремучий газ (гипотетическая формула ННО).

Горючий газ Брауна – это не что иное, как смесь свободного водорода и кислорода, выделяемого из воды путем электролитической реакции.

Вода, чью химическую формулу (Н2О) знают даже дети, - это водород, который полностью окислен. По отдельности данные химические элементы весьма активны, водород хорошо горит и считается энергоносителем, а кислород поддерживает горение. Вот почему расщепить воду, чья цена – копейки, на столь полезные составляющие стало очень популярной идеей.

В результате трудами разных людей на свет появился генератор для получения газа – электролизер. Глубоко не вдаваясь в тонкости процесса, отметим, что вышеозначенный аппарат методом электролиза выделяет из воды газ Брауна, а точнее, смесь кислорода с водородом. Для этого через погруженные в емкость с водой электроды пропускается ток оптимальной частоты. Полученный газ скапливается под водяным затвором и при достижении определенного давления выходит по трубке наружу и может быть использован в разных целях.

Целесообразность получения газа Брауна

Генераторы газа Брауна, чей принцип работы описан выше, нашли свое практическое применение в 2 сферах:

- производство водородного топлива для автомобилей;

- газопламенные работы (сварка и пайка металлов).

Ездить с электролизером на борту автомобиль не может, поскольку ему требуется внешний источник электроэнергии. Штатной батареи хватает ненадолго, потому что на получение газа Брауна необходимо израсходовать больше энергии, чем отдает само топливо при сжигании. Поэтому компании, всерьез разрабатывающие тему водородного горючего на авто, внедрили схему заправки машин топливом, полученным из отдельного генератора.

Со сваркой и пайкой металлов дело обстоит лучше, водородные горелки используются на многих производствах Западной Европы. Так как температура горения газа Брауна (2235 °C) ниже, чем ацетилена (2620 °C), а продуктом сжигания является водяной пар, то многие мероприятия по экологической безопасности стали излишними. Промышленные генераторы газа, что при этом используются, весьма дороги, поскольку для повышения эффективности в них применяются катализаторы из редких элементов, в том числе платины.

Менеджеры одной из британских производственных компаний подсчитали, что общая стоимость выделения и использования газа Брауна равняется затратам на закупку и доставку ацетилена. Только сжигание водорода безопаснее и экологичнее. Другое дело, что на его получение расходуется электроэнергия, добытая путем сжигания тех же углеводородов.

На данный момент отопление газом Брауна крайне неэффективно, потому что энергии на производство горючего затрачивается больше, нежели получается при его сгорании. Существующие электролизеры пока что не в состоянии обеспечить высокий выход топлива при малых затратах. Чтобы в этом убедиться, стоит посмотреть видео:

На второй минуте отснятого материала четко видны показания приборов генератора при работающей водородной горелке. Напряжение – 250 В, сила тока – 14 А, соответственно, потребляемая мощность аппарата составляет 250 х 14 = 3500 Вт или 3.5 кВт. А теперь вопрос: сможет ли такой факел нагреть воду для обогрева комнаты площадью хотя бы 30 м2? Даже визуально заметно, что нет. А простой электрокотел мощностью 3.5 кВт легко обогреет помещение до 40 м2.

Вывод: Горючий газ Брауна в домашних условиях не может сравниться по отоплению с обычными электрическими нагревателями. Слишком много уходит энергии на его выделение из воды, а значит, использовать его для обогрева – нецелесообразно. Самостоятельным получением водорода можно заниматься как хобби либо в качестве эксперимента.

Как получить водород в домашних условиях?

На просторах интернета легко можно отыскать чертежи и схемы самых разнообразных самодельных установок, позволяющих выделять из воды газ Брауна. Если отфильтровать информационный мусор, относящийся к этой теме, то выяснится, что у себя дома вы сможете получить водород двумя путями. Первый – это приобрести готовый электролизер, таковые уже имеются в продаже. Одна беда – цена их слишком высока, а величина КПД неизвестна.

Покупая водородный генератор, надо понимать, что он не станет для вас панацеей в плане отопления. Цена оборудования и потребляемой электроэнергии получится выше, чем простой электрический нагрев воды, так что об окупаемости речи не идет.

Можно в качестве эксперимента сделать генератор газа Брауна своими руками, позволяющий выделить небольшое количество горючего. Использовать его для обогрева здания вряд ли получится, а вот на питание небольшой горелки для плавления металла вполне может хватить. Для начала надо изготовить электролизер, представляющий собой емкость с водой, куда погружены электроды. Чем больше площадь поверхности электродов, тем выше производительность установки. Подойдут стальные пластины произвольного размера, прикрепленные к основанию из диэлектрика. Рабочая схема аппарата показана на рисунке:

Электроды опускаются в герметично закрытую емкость с водой, куда для улучшения реакции добавлена обычная соль. Через крышку выводится трубка для газа, идущая во второй сосуд, являющийся водяным затвором, он наполняется водой на 2/3.

Вторая трубка, выходящая из этой емкости, подключается к горелке. Напряжение на электроды лучше подавать с помощью автотрансформатора, контролируя его величину мультиметром. Как собрать мини-генератор газа Брауна своими руками, показано на видео:

Внимание! Если вам удалось добиться сколько-нибудь значительной производительности установки, горелку к трубке следует подключать через обратный клапан, чтобы избежать обратного удара и взрыва.

Заключение

На данный момент не существует недорогого и одновременно высокоэффективного оборудования для получения газа Брауна из воды. Пока первенство в отоплении остается за углеводородами, но технологии продолжают совершенствоваться и не исключено, что скоро водородные генераторы станут достойно конкурировать с традиционными источниками тепловой энергии.

Газификация есть процесс превращения органической части твердого, а иногда и жидкого топлива в газообразное состояние. Главными составными частями полученного генераторного газа являются СО, Н2, СН4 и тяжелые углеводороды.

Газообразное топливо в технике находит весьма широкое применение вследствие ряда преимуществ.

Для газификании, с получением газа высокой калорийности, могут быть использованы разное малоценное твердое топливо и его отбросы.

Газы можно сжигать при незначительном избытке воздуха с предварительным его подогревом теплотой отходящих продуктов горения; при сжигании газов развивается высокая температура (1500--1900е), вследствие чего коэффициент полезного действия печи или другого нагревательного аппарата получается высоким н возрастает производительность печи.

Предоставляется возможным получать газы на центральной газогенераторной станции.

При сжигании газов достигается удобство обслуживания печей, простота конструкции горелок, возможность точного регулирования процесса горения.

Твердое топливо, превращенное в газообразное состояние, может быть использовано как хорошее и экономически выгодное горючее для двигателей внутреннего сгорания.

Но наряду с большими достоинствами генераторный газ при применении его как горючего имеет и недостатки, к числу которых следует отнести дополнительные капиталовложения на установку газогенераторов и потерю физического тепла генераторного таза при охлаждении его в процессе очистки.

Однако вследствие весьма больших преимуществ газообразного топлива все крупные современные заводы, имеющие много печей и других нагревательных устройств, расположенных на большой площади, имеют свои центральные газогенераторные станции.

На уральских металлургических заводах и на стеклоплавильных заводах во многих районах СССР газогенераторные установки работают на древесном топливе. За последние годы приобрели большое значение газогенераторные установки на автомобилях и тракторах, работающие на древесных чурках.

Генераторный газ быв я воздушны и, с меша нны и, к од я но и 11 оксигаз.

Получение воздушного газа достигается продуванием сухого воздуха через слой раскаленного топлива. Смешанный газ получают продуванием смеси воздуха и водяного пара через слой раскаленного топлива. Водяной газ можно получить пропусканием через слой раскаленного топлива паров воды и воздуха при периодической подаче то водяных паров, то воздуха. Получение окси - газа достигается пропусканием через слой раскаленного топлива паров воды в смеси с кислородом.

Воздушный газ. При интенсивной подаче воздуха через слой раскаленного топлива получается воздушный газ. При его обработке развивается очень высокая температура (1400-1500°). являющаяся крайне нежелательной, так как вызывает шлакование в газогенераторе, вследствие чего нарушается нормальный его ход.

Смешанный газ. Способ газификации, при котором получается смешанный генераторный газ, является наиболее приемлемым для промышленности, так как позволяет использовать для разложения паров воды тот избыток тепла, который получается при образовании воздушного газа. Водяной пар вводится одновременно с воздушным дутьем.

Соотношение между количеством воздуха и паров воды устанавливается опытным путем, причем оно должно быть таково, чтобы генератор чрезмерно не остывал и не шлаковался. О содержании влаги, вводимой с дутьем, судят по температуре паровоздушной смеои, которую обычно измеряют термометром, показывающим точку росы подаваемой паровоздушной смеси. Эта температура обычно держится в пределах 38-52°.

Водяной газ. В связи с развитием синтеза аммиака, метанола, жидкого топлива и других веществ, находит большое применение водяной газ. Его используют в смеси со светильным или другим высококалорийным газом и снабжают им население для использования, как горючее.

В состав водяного газа входят в основном СО и Н: при небольшом содержании СО^, N2 и СН4.

Водяной газ в промышленном масштабе можно получать путем накопления тепла в газогенераторе (первый способ) или подводом тепла в газогенератор с газифицирующей парогазовой смесью (второй способ).

Процесс получения водяного газа по первому способу, т. е. по способу накопления тепла в газогенераторе, состоит в том, что через раскаленный слой кокса или древесного угля снизу шахты газогенератора продувается воздух; слой топлива постепенно разогревается, а получающийся газ при этом выбрасывается обычно в атмосферу. Как только температура в зоне газификации повысится до 1100-1200°, доступ воздуха прекращают и пускают перегретый пар сверху вниз. Водяные пары, проходя через раскаленный слой топлива, разлагаются по указанным ниже реакциям, давая водяной газ, направляемый к потребителю.

Процесс разложения водяных паров есть процесс эндотермический; поэтому температура в шахте газогенератора постепенно падает. После понижения температуры до известного предела (800°) подачу пара прекращают и в шахту снова подают воздух. Обычно работу ведут так, что в течение 10 минут вдувают воздух, а затем в течение 5 минут - пары воды.

Второй способ получения водяного газа, т. е. путем подвода тепла в газогенератор с газифицирующей парогазовой смесью, является более новым; он может быть осуществлен двояко: либо смесью кислорода с водяным паром, либо смесью водяного пара с циркуляционным газом, предварительно нагретой до высокой температуры.

Второй способ получения водяного газа имеет перед первым то преимущество, что при нем процесс ведется непрерывно, при постоянном режиме работы газогенератора.

Аппараты, в которых газифицируется топливо, называются газогенераторами.

В качестве топлива для газификации служит кокс, каменный уголь, торф, дрова и др. Мы рассмотрим лишь газогенераторы, работающие на древесном топливе.

Топливо поступает в шахту газогенератора сверху и, спускаясь вниз навстречу нагретому газовому потоку, постепенно превращается в парогазовые продукты.

В низ шахты газогенератора (рис. 44) под колосниковую решетку, при получении смешанного газа, подводят воздух и водяной пар, которые, поднимаясь вверх, проходят сначала через слой шлака (зона V), за счет теплоты которого они несколько подогреваются, и затем - через слой раскаленного горючего, вступая в реакцию с его углеродом. В зоне IV горения (в кислородной зоне) получается и С02, и СО; пары воды частично реагируют с углеродом.

Образовавшаяся в зоне горения (кислородной зоне) СОг и неразложившиеся пары воды, поднимаясь выше и проходя через слой раскаленного углерода топлива, восстанавливаются с образованием СО и Н2.

Слой топлива, в котором происходит образование СО и Н2, называется зоной восстановления (зона III). В составе газового потока на выходе из зоны восстановления преобладает СО, но не С02.

Обе зоны, кислородная и восстановления, обычно называются зонами газификации.

Выше, непосредственно над зоной восстановления ///, находится зона II сухой перегонки. В этой зоне происходит выделение

/-зона сшкн; //-зона сухой перегонки: ///- зона восстановления: VI- Зона горения (кислородная); V -зона шлака-, /-шахта газогенератора; 2-фартук шахты-, 3-загрузочное устройство; -^-колосниковая решетка; 5-вращающаяся чаша; 6-подвижные опоры чаши; 7-привод чашн-, 8- шлаковый нож; У- шуровочное отверстие; 10-выводной патрубок; 11 -воздо-.опронод-, 12 -дутьевая камера; 13- Нижний гидравлический затвор; 14 -люк для розжига

Летучей парогазовой смеси, в состав которой входят неконденсирующиеся газы, кислоты, спирты, смолы и другие парообразные органические вещества.

В верху шахты газогенератора, в зоне /, происходит сушка топлива.

Зона II сухой перегонки и зона I сушки топлива носят название зоны подготовки топлива.

ОСНОВНЫЕ РЕАКЦИИ ГАЗИФИКАЦИИ

В кислородной зоне. По вопросу взаимодействия углерода с кислородом существуют три гипотезы.

1. Редукционная гипотеза предполагает, что в результате взаимодействии углерода и кислорода образуется непосредственно С02 по уравнению:

TOC o "1-3" h z С - 02 = CO., ; Q, (97)

Причем наличие в вышележащих зонах СО по этой гипотезе рассматривается, как результат восстановления С02 раскаленным углеродом топлива по реакции:

CO.. С = 2СО - Q. (98)

2. Гипотеза первичного образования СО предполагает, что к результате взаимодействия С и (): образуется сначала СО но уравнению:

2С а::СО -Q, (99)

Которая потом может окисляться по уравнению:

2С0--0, = 2С02 Q. (100)

3. Гипотеза комплекса предполагает, что сначала образуется сложный углеродно-кислородный комплекс, а затем из него образуется С02 и СО по реакциям:

Л-С -^-0, = Cr0v (10!)

CxOv = mCO, л СО. (102

Наиболее вероятной нз указанных грех гипотез в настоящее время считается третья гипотеза.

В зоне восстановления. Она начинается там, где исчезают последние следы кислорода. В зоне восстановления имеют место следующие эндотермические реакции:

А) взаимодействия С с С02:

С CO., -- 2СО; (103)

Б) взаимодействия водяных паров с раскаленным углеродом топлива:

С 211 О - CO. 2Н, (104

С - !1<> С> Н.. (105)

Возможно, что частично эти две последние реакции протекают и в кислородной зоне. При температурах выше 900° преобладает вторая из этих двух реакций, а ниже 900° - первая.

Процессы восстановления успевают достаточно полно пройти, если высота восстановительной зоны составляет 12-15 диаметров кусков угля.

Таким образом высота слоя топлива в газогенераторе является основным конструктивным размером.

ДЕГИДРАЦИЯ ГАЗА

Глава XV СОДЕРЖАНИЕ ВОДЫ В ПРИРОДНОМ ГАЗЕ ВЛИЯНИЕ ТЕМПЕРАТУРЫ И ДАВЛЕНИЯ

Газовое месторождение, не содержащее нефти, есть газовая шапка над водой. Газ такого месторождения насыщен парами воды. Ранее дана классификация газовых месторождений по размерам контакта газ-вода. На фиг. 62 изображена схема месторождения, имеющего!0О% площади контакта газ-вода.

____________Поверхность земли

¦газ -У.-:;

¦’.Уров^н^.водь^ *. ’ : >’/

бода"

Фиг. 62. Разрез месторождения, имеющего 100% контакта газ-вода.

Если площадь контакта газ-вода составляет менее 100% газоносной площади, в течение длительного геологического времени вследствие диффузии газ всего месторождения насыщается парами воды.

Также считалось, что количество насыщенного водяного пара в единице объёма воздуха при постоянной температуре обратно пропорционально абсолютному давлению. Совместное влияние давления и температуры выражается цифрами таблиц, имеющихся в технических справочниках, в курсах физики и термодинамики, в книгах по паровым котлам и т. д.

Таблица 62 показывает содержание, воды в г в 1 м г воздуха, насыщенного парами воды, при разных температурах и разном давлении .

Таблица 62

|

Температура |

Давление в | 1 ата | (метрические ата) | ||||||||

Из таблицы видно, что при температуре 0° С при абсолютном давлении в 1 метрическую атмосферу насыщенный воздух содержит 4,9 г воды, при давлении в 10 ата - 0,49, при давлении в 50 ата -

0,098 и т. д. Получается точная обратная пропорциональность.

Но все таблицы, аналогичные табл. 62, оказались неверными. В них верны лишь цифры, относящиеся к малым давлениям.

В нефтяных и газовых месторождениях воздуха нет, но в них есть природные газы, состоящие, главным образом, из метана и содержащие, кроме метана, различные другие углеводороды, а также некоторое количество азота и углекислоты.

Газы известняковых пластов обычно содержат небольшое количество сероводорода. Кроме того, в нефтеносных и газоносных пластах всегда есть вода, и выходящие из скважин газы содержат тот или иной процент воды в виде пара. Из очень многих скважин выходят углеводородные газы, насыщенные водой. Изучение содержания воды в газах нефтяных и газовых месторождений оказалось необходимым для правильной эксплоатации месторождений.

При транспорте и хранении дрбытого природного газа, при получении из него бензина, при различной другой переработке газа, при очистке газа от H 2 S и С0 2 , при эксплоатации газопроводов и т. д. детальное и точное изучение содержания воды в газе также оказалось необходимым.

Иногда вода, содержащаяся в газе, приносила большие затруднения при добыче газа и при перекачке его по газопроводам. При снижении давления газ охлаждался и выделял воду в жидком состоянии, которая иногда превращалась в лед и закупоривала газопроводы, счетчики газа, регуляторы давления и разные другие приборы. В присутствии воды в газопроводах возникали гидраты углеводородов, закупоривавшие газопроводы.

ИССЛЕДОВАНИЯ СОДЕРЖАНИЯ ВОДЫ В ГАЗАХ

В 1927 г. Э. П. Бартлет напечатал статью г, в которой помещены результаты его опытов над поглощением воды водородом, азотом и смесью водорода и азота при высоких давлениях. Оказалось, что водород и азот при высоких давлениях поглощают воду в количествах на 200% больше, чем это указано в таблицах, принятых в технике и промышленности.

В 1939 г. Б. М. Лаулхир и Ч. Ф. Брайско в докладе, представленном в «Газовую ассоциацию Тихоокеанского побережья», изложили свои исследования по вопросу о содержании воды в природных газах Калифорнии. Оказалось, что при давлении 35 ата газ содержит на 30% больше воды, чем полагается по таблицам,

В 1941 г. Р. Вибе и В. Л. Гэдди исследовали поглощение воды углекислым газом (С0 2) при давлениях до 700 ати . При больших давлениях содержание воды сильно превосходило цифры таблиц.

Детальное изучение вопроса о содержании воды в природных газах предприняло Горное бюро США. Это изучение еще не закончено. Часть исследований опубликована .

Точные данные о содержании воды в природных газах потребовались для правильной постановки работ на гелиевом заводе Горного бюро США в г. Амарилло в северо-западном Тексасе. Этот город находится около крупного газового и нефтяного месторождения Пан-хандль, залегающего в слоях пермской системы. На гелиевый завод идет газ из купола Клифсайд, содержащий около 1,7% гелия. Большое содержание воды сильно мешало выделению гелия из газа.

Воду надо было удалять до переработки газа. Инженеры этого завода В. М. Дитон и Э. М. Фрост произвели в лаборатории гелиевого

завода исследования по вопросу о содержании воды в природных газах, в воздухе и в гелии.

Результаты этих исследований были представлены в виде доклада 3 на съезде «Американской газовой ассоциации» 5-8 мая 1941 г. в г. Даллас в Текс асе.

Исследования имели достаточную точность. При разной температуре и различном давлении было определено содержание воды в трех газах, насыщенных водой. Состав этих газов указан в табл. 63.

В этой таблице газ А есть природный газ главного газового поля месторождения Панхандль, газ В - газ из купола Клифсайд Пан-хандльского района и газ С - калифорнийский природный газ. исследованный Ляулхиром и Брайско.

ТОЧКА РОСЫ ПРИРОДНОГО ГАЗА

На фиг. 63 изображена диаграмма точек росы природного газа А для различных давлений. На оси ординат нанесены lgP 1? а на оси

абсцисс 4- , где Т - абсолютная температура.

После построения диаграммы на оси абсцисс против соответствующих делений были написаны цифры температуры в обычном обозначении.

Во время опытов, послуживших основанием для составления фиг. 63, для каждой кривой чертежа температура и давление воды (или водяного пара) удерживались постоянными. Вода не прибавлялась к газу и не отбиралась из него.

Мольная концентрация воды была постоянной для каждой отдельной кривой.

Таблица 63

Состав газов в °/о по объему

| Природный газ | |||||

|

Составные части газа | |||||

| Воздух. . с.....* . . . | |||||

| Углекислота.... . . . . | |||||

| Азот............ |

|||||

| Гелий........... | |||||

| Метан............ | |||||

| Этан............ | |||||

|

Пропан........... | |||||

| Бутан и более тяжелые углеводороды........ | |||||

Рассмотрение получившихся диаграмм показало, что при малых давлениях кривые точек росы природного газа соответствуют цифрам, полученным из таблиц давления водяного пара.

При повышенных давлениях они начинают отклоняться от цифр" таблиц. При малых давлениях это есть прямые линии. С увеличением давления они загибаются кверху.

Отклонение от закона Бойля при больших давлениях еще более увеличивает расхождение фактических данных и общепринятых таблиц.

Фиг. 63. Кривые точек росы природного газа.

Цифры на кривых обозначают количество воды в г в 1 m s газа.

ФАКТИЧЕСКОЕ СОДЕРЖАНИЕ ВОДЫ В ПРИРОДНОМ ГАЗЕ

Для промышленности природного газа более удобно пользование диаграммой, на которой непосредственно нанесены кривые содержания воды в газе при том или ином давлении и при той или иной температуре. Такая диаграмма изображена на фиг. 64. Она была построена следующим образом.

На оси абсцисс деления соответствуют -у-, где Т-абсолютная

температура (по Кельвину). На оси ординат деления соответствуют lg w, где w - вес воды в определенном объёме газа. После построения диаграммы на оси абсцисс поставлены цифры температуры в обычном обозначении (по Цельсию).

Каждая кривая дана для определенного постоянного давления, и видно, как при данном давлении на максимальное возможное содержание воды влияет температура.

Зо$ь/ 0 при аде дсЗле/л/и /, fjj084amu и темг/еда/луре fSJS V

щ/бщ } wooo 80М

6001, 5000 . 4000

/6,0/8492

/2,$f*W6

9,6 НО952 6 M 924 6

6,40 7 3968

W5M5-

^ >, 60fS 492

^ /, 23/4 7S36-

11,96/10952 0,8009246 8.640 73963-

0.WS5476 A 52036984

3.i6Qte*92

0 /0 20 39 40 SO 60 70 80 90 W M °f

j h8 /2,2 6,67 f,/t 444 /0 f.5,56 2/J 25.7 38.2 37,543j‘C

А. Цифры на кривых обозначают абс. давление в метр. ата.

swum $6,/msг

80,69246

млзт

43,1)55476

з2,озбт

X

Чем выше температура, тем больше воды может содержаться в газе. Влияние давления видно из сопоставления нескольких кривых по вертикальной линии, т. е. при одной и той же температуре. Чем выше давление, тем меньше воды может содержаться в данном газе. При больших давлениях и низких температурах кривые начали загибаться кверху, но при малом масштабе чертежа это на диаграмме не видно.

* Л /2,8/4S32

14,0953 22/263 29,1573

AGfaewt дметр отв.

36,1883 шт

0333 &0642 < 4,0553 21./263 29./373 Ш 683 43 jt 9 s"

Лбе. бабле we 3 мел?л та

Ч 66,66903 §

& 57,665396

% 54,461763

Ц\33,6МШ II Д 93S93/ М 3&434S/i

¦5 Si шшя гизвш

^ 23.623 №

1 J 333 d №2

<4053

22, /263 29,/573 36,1883

? ота>

Фиг. 64 дана для природного газа А, который близок к бугуруслан-скому газу из газовых скважин. На фиг. 65 даны диаграммы содержания воды в трех природных газах, в воздухе и в гелии. При высоких давлениях содержание воды в газах отклоняется от обычных газовых

законов и от общепринятых таблиц в сторону увеличения. В отношении высоких давлений цифры общепринятых таблиц не годятся ни для воздуха, ни для природных газов.

Под давлением 43 ата воздух, насыщенный водой, при температуре 37,8° С содержит на 15% больше воды, чем указано в обычных таблицах, а при температуре 15,56° С - на 24% больше.

Природные углеводородные газы, насыщенные водой, содержат воды больше, чем воздух при тех же условиях, причем разные газы в состоянии насыщения содержат различное количество воды. Сухие углеводородные газы поглощают меньше воды, чем газы, богатые бензином.

Увеличение содержания азота в газе уменьшает способность газа поглощать воду. Природный газ А при 37,8° С в состоянии насыщения водой при 43 ата содержит на 25% больше, а при температуре 15,56° С на 35% больше воды, чем сказано в общепринятых таблицах.

Калифорнийский газ С дает в сторону увеличения еще более значительное расхождение с таблицами. Только гелий не дает больших расхождений.

В природе газ в газовых или нефтяных пластах обычно насыщен водой, так как в каждом газовом и в каждом нефтяном пласте есть вода и, находясь в контакте с водой, газ рано или поздно делается насыщенным водой. При выходе из пласта через скважину имеет место снижение давления, и газ из насыщенного водой может перейти в ненасыщенный. Понижение давления увеличивает способность газа держать в себе воду в парообразном состоянии.

Но понижение температуры, вызываемое расширением газа, обычно пересиливает это благоприятное действие снижения давления, и из газа может осесть жидкая вода, образуя при этом гидраты углеводородов.

Ненасыщенный водою газ перекачивается по газопроводу и в холодное время, например, зимой или весной. Понижение температуры газа может перевести газ из ненасыщенного состояния в насыщенное; из газа выделятся жидкая вода и гидраты углеводородов, которые могут закупорить газопровод, счетчики, регуляторы давления и пр.

Бугурусланский газ из газовой шапки близок к газу А вышеприведенных таблиц, и этими диаграммами можно руководствоваться при определении температуры и давления, сообщающих газу насыщенность водой, и при определении количеств воды, которые могут содержаться в газе при разных условиях.

ПОДСЧЕТ ЗАПАСОВ ГАЗА В МЕСТОРОЖДЕНИЯХ

В каждом месторождении при начале его разработки газ насыщен водой, находящейся в парообразном состоянии. Эта вода занимает часть объёма в порах пласта. При подсчете запасов газа по объёмному методу этот объём воды надо вычесть из объёма газа. В большинстве месторождений объём воды в газе составляет малую часть объёма газа* Но при большом давлении в глубоко залегающих месторождениях вода занимает существенную часть объёма. Для определения количества парообразной воды в газе следует руководствоваться вышеприведенными кривыми. Но есть газы, где содержание бензина значительно выше, чем в газах, для которых даны кривые. В них содержание воды будет еще выше. Его надо сосчитать, исходя из данных кривых и увеличив содержание воды пропорционально среднему молекулярному весу газа.

Таблицы и кривые доведены лишь до 43 ати . Для более значительных давлений эти кривые можно продолжить. Но когда они дойдут добавления максимальной конденсации»,которое имеет место в различных газах соответственно их среднему молекулярному весу, при 60-91 ати кривые содержания воды резко загнутся кверху и содержание воды возрастет. При давлениях в пласте выше «давления максимальной конденсации» вода, залегающая в пласте в жидком состоянии, будет переходить в пар и примешиваться к газу. На какой-то значительной глубине вся пластовая вода будет в парообразном состоянии находиться в смеси с газом. Газ газово-конденсатных месторождений выходит из скважин, неся громадное количество воды в виде пара. К такому типу месторождений относилось месторождение Кала до начала разработки. Неумеренное снижение давления при эксплоатации перевело большую часть этой воды изгазообразного состояния в жидкое и, кроме того, осадило в пласте конденсаты из газа. Но подсчитывать первоначальные запасы газа и вычитать из них воду мы должны для месторождений, еще не затронутых разработкой. Конденсаты должны включаться в запасы газа.

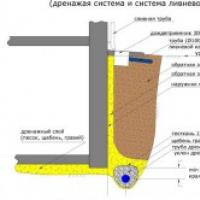

Пристенный дренаж фундамента цена Материалы и инструменты

Пристенный дренаж фундамента цена Материалы и инструменты Расстояние между колодцем и выгребной ямой: нормы СанПиН и СНиП Выгребная яма в многоквартирном доме

Расстояние между колодцем и выгребной ямой: нормы СанПиН и СНиП Выгребная яма в многоквартирном доме Установка стиральной машины и подключение к водопроводу

Установка стиральной машины и подключение к водопроводу Регулировка терморегулятора холодильника своими руками Самодельный термостат для холодильника на дискретных элементах

Регулировка терморегулятора холодильника своими руками Самодельный термостат для холодильника на дискретных элементах Мангал - коптильня из газовых баллонов своими руками Коптильня из пропанового баллона своими руками

Мангал - коптильня из газовых баллонов своими руками Коптильня из пропанового баллона своими руками Детский веломобиль своими руками - подробное описание и схема

Детский веломобиль своими руками - подробное описание и схема Способы сварки медных проводов Точечная сварка медных проводов

Способы сварки медных проводов Точечная сварка медных проводов